製作品

製作品  1035

1035PCBGOGOのUV印刷で配線パターンを描いてみた

はじめに

前回記事「PCBGOGOで基板制作した。」の執筆時にもお世話になりましたPCBgogo マーケティング部門の 葉偉強 様にお声がけいただき、PCBGOGOで2層基板を制作しました。今回は製作する基板に今年4月にサービスを開始したばかりのUV印刷加工を依頼し、配線パターンの可視化を行ってみました。UV印刷の活用例の1つとしてご参考になれば幸いです。

また、記事の最後に、新規ユーザー向けのキャンペーンリンクも添付しております。ぜひ最後までお付き合いください。

製作基板

コンセプト

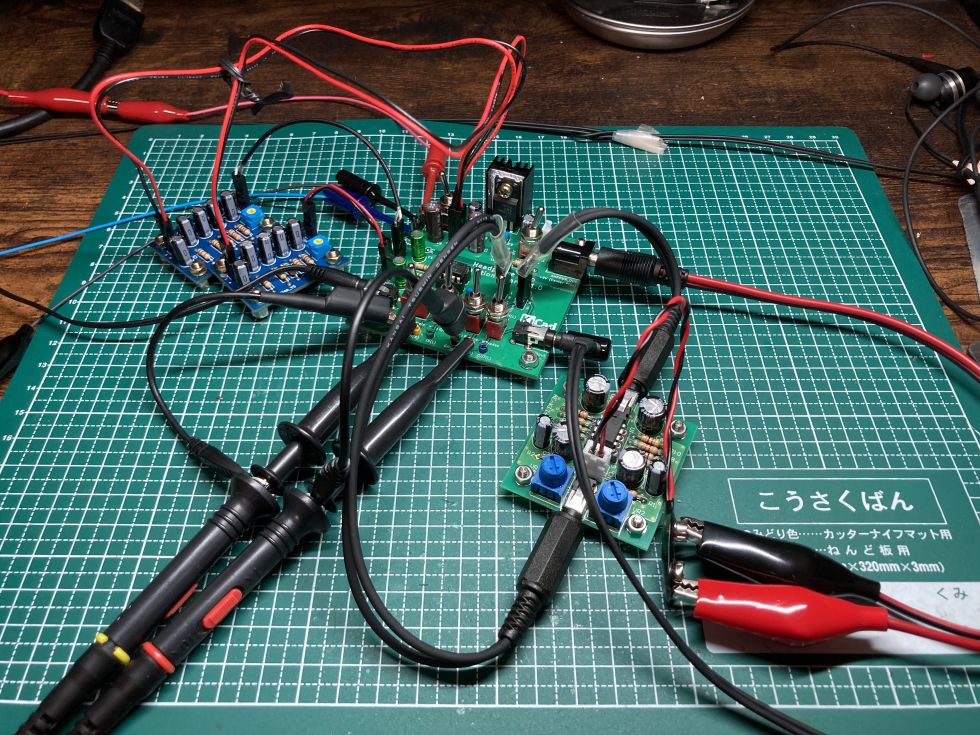

現在制作中の「Analog CPU」に使用する、アナログメモリ(サンプル&ホールド回路)の実験試作を目的にしています。

回路構成は、+5Vの単電源で動作し、デジタル制御信号入力の他にアナログ電圧の入出力を持つ、ミックスドシグナル回路となっており、PCBの設計には主に以下の注意を要します。

- アナログ動作する回路とデジタル動作する回路のGNDを分離する。

- プラス電源の配線は、 消費電流の変動の大きな負荷(主にマイコン等のデジタル回路)を電源供給源近傍に、消費電流の変動の小さな負荷(アナログ回路)を電源供給源から遠方に配線する。

- 高インピーダンスのアナログ信号線の配線長はなるべく短くする。また、配線長が長くなる場合はアナログ回路のGND、もしくは、同相で動く低インピーダンス信号で周囲を囲む。

このように、PCB設計にケアを要する箇所が多いため、設計・製作時のチェックや実機評価時に生じた原因解析の際に、どこの配線がどのように接続するかを簡単に把握できると、ミス防止や時間短縮に大きな効果が得られます。

回路・レイアウト

KiCad8を使用し、回路図とPCBレイアウトを作成しました。

回路図

作成した回路図は以下の通りです。

色付きの太線は、UV印刷で塗分ける配線の色に対応しています。(Kicad 8のネットクラス割当で指定)

今回は、以下のルールで塗分けるようにしました。

| 色 | 種別 | 備考 |

|---|---|---|

| 赤 | 電源、MCLR | 消費電流を多いものほど供給減近傍に配線する必要あり |

| 青 | デジタル信号 | アナログ配線との並走・交差を最小限にする |

| 緑 | アナログ信号入力 | ノイズが乗りやすいためGNDガードリングが必要 |

| ピンク | アナログ信号1 | バッファ出力 |

| 紫 | アナログ信号2 | バッファ出力のクランプ |

| オレンジ | アナログ信号出力 | ホールド用コンデンサへのガードリングが必要 |

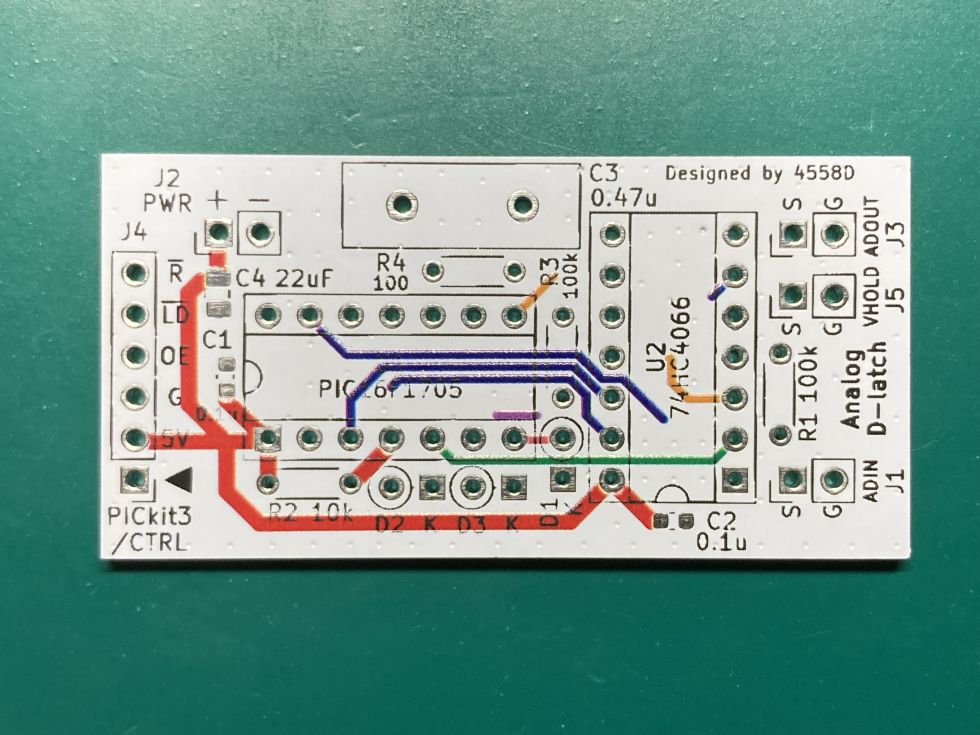

PCBレイアウト図

作成したPCBレイアウトは以下の通りです。

PCBエディタでは、回路図エディタで行ったような配線色の塗分けができないため、後述のUV印刷用に画像を別途作成し、塗分け指定を行いました。

UV印刷

サービスの概要

UV印刷は、PCBGOGOで2024年4月から開始されたばかりサービスであり、基板のシルク層、もしくは、レジスト層にUV印刷機で画像を印刷する技術です。

通常は、こちらで準備したPCBのガーバーデータと、それに対応する画像データ(JPEG, PNG, PDF等に対応)を入稿し、注文時の備考に「UV印刷希望」と記載することで、対応いただけるとのことです。詳細は、以下のリンク先をご参照ください。

UV印刷は正式サービス開始のお知らせ

注:今回の基板作成時は、担当者にメールでガーバーと画像データを送付する形で対応してもらったため、通常の見積もり作成→発注の流れについての詳細な説明をここでは記載できません。発注方法詳細などの不明点などは、PCBGOGOの窓口へお問い合わせください。

画像データの作成方法

今回の用途では、基板のCu層配線パターンを塗分ければよいため、PCBエディタのエクスポートからSVG画像出力を行った後、画像編集ソフトで作成しました。エクスポート後の画像編集については、主に以下2通りの方法があります。いずれにせよ、SVG画像を開けるソフトが必要です。(Windowsの場合)

-

方法1

SVG画像のまま、ベクター画像編集ソフト(Inkscapeなど)を使って編集し、PDF or PNGに変換する。

綺麗な画像作成ができる反面、レイヤー分けやオブジェクトごとの設定が必要になり、手間と時間がかかる。

(今回の場合は1.5時間/片面) -

方法2

SVGが開けるソフト(前述のソフトやMicrosoft Officeアプリ)を使ってPNGにエクスポートし、「ペイント」で編集する。

PNGに変換する分画像が荒くなる半面、塗分けは非常に簡単である。(今回の場合は10分/片面)

それぞれの詳細な方法については、以下リンク先にまとめましたので、ご興味のある方はぜひご覧ください。

⇒ PCBエディタからPCBGOGOのUV印刷入稿用データを作成する方法

作成したUV印刷画像

今回の発注では、方法1, 方法2の両方でUV印刷画像を作成し、製作を依頼しました。

いずれの方法でも、以下の必要要素を含んだ画像になっています。

-

Edge Cut

基板外形を表す。印刷する画像はこの枠内に収める。 -

Origin Mark

画像の原点を表す。今回はガーバーで長方形であることは伝えてあるため、左下と右上に×マークを配置した。

注:本記事で作成した入稿データではOrigin Markはサイズが小さすぎたため、UV印刷時にマークを認識できず印刷ズレが発生しました。詳細は基板レビューの章で説明します。 -

描画する画像

画像編集ソフトで作成した、UV印刷を行う画像データ。基板のCuレイヤから作成し、回路図に示した配色に配線を塗分けました。なお、UV印刷はソルダレジスト塗布の後に行われる工程のため、ランドパターン上にUV印刷の着色箇所があるとランドが潰れてしまいます。このため、ランドパターンの上には着色していません。

以下に、それぞれの方法で作成したUV印刷依頼時の画像データを載せます。いずれの方法でも、表面はTOP View (表面から見た画像) のみ、裏面はTOP View に加えてBOTTOM View (裏面から見た画像)を作成しました。

方法1: SVGを直接編集して作成

作成にはフリーソフトのInkscapeを使いました。

レイヤー分けやグループ化が使えるため管理はしやすく、綺麗な画像生成ができます。

方法2: PNGに変換してから編集して作成

先述のInkscapeでSVG→PNGに変換し、ペイントを使用して作成しました。

淵に黒色が残り画質は荒くなりますが、塗りつぶし機能が使えるので手早く作成できます。

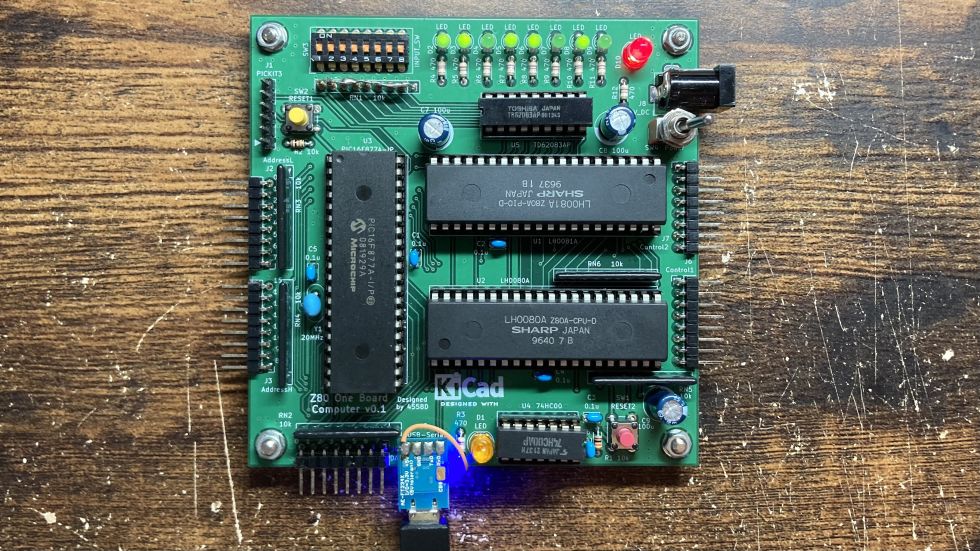

作成いただいた基板の概観

今回、PCBGOGOさんには以下のような3パターンの基板作成を行いました。

- A. UV印刷なしの基板

- B. UV印刷ありの基板 (方法1で画像作成)

- C. UV印刷ありの基板 (方法2で画像作成)

まず、UV印刷を行ったB,C基板と、印刷のために入稿した画像を比較します。

A. UV印刷なしの基板

入稿画像がないため、基板仕上がりの写真のみ掲載します。回路、および、PCBパターンはUV印刷を行った基板と同一のものです。こちらの基板についても、PCBGOGOさんの方で発注を行い製造いただきました。

B. UV印刷ありの基板 (方法1で画像作成)

方法1(SVG画像を直接編集)で作成した入稿データと、そのデータをもとに作成した基板の仕上がりを下表で比較します。入稿画像が非透過画像であり、白部分は自動的にレジスト色(=白色)として認識され、その他の色で指定した場所は、指定した色に着色されています。また、印刷位置を確認すると、入稿画像で意図した通りCu層の配線の上に着色できており、十分な加工精度が得られていることが分かります。

C. UV印刷ありの基板 (方法2で画像作成)

方法2(PNGに変換してペイントで編集)で作成した入稿データと、そのデータをもとに作成した基板の仕上がりを下表で比較します。こちらはPNGで入稿しているためか、白で着色している部分は、UV印刷する際に白で着色されるらしく、レジスト色とは異なる色になっています。UV印刷で「白」を印刷すると、この図のようにやや黄色みがかった白色になるようです。また、この入稿方法ではビアやGNDベタの境界などが黒の線で印刷されるため、配線パターンを追ったりシルクパターンを読み取るには少々雑然とした仕上がりになっています。

作成した基板同士の比較

本セクションでは、A,B,Cそれぞれの基板間における違いを比較していきます。

全体

まずは基板全体を引きで撮影し、全体を比較していきます。以下の写真は、左上から時計回りにA,B,Cの基板です。

Aの基板をベースにして、B,Cの基板にUV印刷がされています。Aの基板とB,Cの基板を比較すると、Aの配線パターンがB,Cの基板に色分け印刷されている様子が見えます。

また、Bの基板とCの基板を比較すると、下地の白色が異なります。これは、先述した通り、基板のレジストの白色と、UV印刷で着色された白色の差分によるものです。

次節では、細部のUV印刷について比較していきます。

詳細部分①:シルク印刷との重なり

まずは、UV印刷と通常のシルク印刷が重複する部分の比較を行います。比較する箇所は、PICマイコンにプログラムを書き込むのに必要なコネクタを実装する箇所です(下の写真を参照)。3枚の基板をずらして重ねて撮影しており、左からA,B,Cの基板になります。

ここで、コネクタ用ランドの右側に書かれたシルク文字"LD"(上から2番目) に着目すると、"D"の右半分が、Bの基板では滲んでおり、Cの基板では掠れていることが見て取れます。

PCBGOGO担当者の方によると、UV印刷をした箇所にシルク印刷をすると、このような滲み・掠れが出ることがある、とのことです。また、基板左下の"PICkit3/CTRL"の文字に着目すると、A,Bの基板では明瞭に印刷できているものの、Cの基板では印刷がぼやけていることが分かります。Cの基板は、繰り返しになりますが入稿用のPNG画像に白色の着色を行ったため、その色をUV印刷で印刷した結果、その上に印刷するシルク文字がぼやけてしまいました。

この部分での仕上がり確認から、本記事を参考に基板の配線パターンを印刷される際は、以下の点に注意が必要になりそうです。

- 重要なシルクパターンを描く場所にはUV印刷をしないようにシルク文字やUV印刷画像を工夫する。

- PNGで入稿する場合 (補足記事の方法2を用いる場合)、不用意に着色しない。できるだけ下地のレジスト色を生かした配色にする。

詳細部分②:細い配線の印刷

次に細い配線パターンのUV印刷について、基板B,Cを比較することで、入稿方法による仕上がり差分を確認していきます。下の写真では、上側のCの基板と下側のBの基板を重ねて撮影しました。

それぞれの基板中央に伸びている青色の配線は、制御に用いるデジタル信号の配線で、H or Lレベルの検出ができればよいため配線密度を高くしています。したがって、配線間の感覚はデザインルールの規定ギリギリに設定しています。

また、次の写真は裏面における比較用に、画像上側を基板B、画像下側を基板Cになるように重ねて撮影しました。

この写真における各基板でのオレンジ色の配線は、アナログの出力信号と、その出力信号を利用したガードリングを示しており、ガードリングの配線は0.2mm幅と非常に細くなっています。

これらの細部箇所を比較すると、基板B,Cのどちらも、Cu配線の直上に印刷されており、印刷精度に差分がないことが分かります。実際、この印刷精度については、次のセクションで述べる個体差の方が大きいようです。

ただし、印刷箇所の発色に関しては、細い線ではUV印刷画像の入稿方法によって差が出るようです。特に、画像「基板B,Cの細部パターンの比較②」に示すオレンジ色のパターンで顕著に見られ、基板Bでは明るい色になっているのに対して基板Cでは暗い色になっています。これは、基板Cの入稿画像では配線パターン縁取り用に黒い線が入っており、この線を印刷しようとすると印刷時に滲んで混ざり合うことが原因のようです。

特に細かいパターン印刷において、UV印刷画像の入稿方法は、Bの基板の方法(SVGの直接編集)をとった方が綺麗に印刷することができます。

詳細部分③:同一入稿画像の基板間での仕上がり差分

前のセクションで、細部の印刷精度は、入稿画像の作成方法よりも基板間の個体差の方が影響する旨を述べました。本セクションではこれを確認してみましょう。基板B,Cそれぞれ3枚ずつ選び、並べて撮影した写真を以下に示します。

写真から、基板B,Cのどちらにおいても、印刷パターンが配線パターンからわずかにズレている基板があることが分かります。撮影した以外の基板も確認しましたが、同じく多少のズレ(最大0.5mm程度) は出るようです。PCBGOGO担当者の方に確認したところ、作業員の手作業で位置合わせをして印刷するそうなので、UV印刷工程の都合上多少のズレは発生してしまうようです。

このような印刷ズレを防止するためには、位置合わせのマークを見やすく配置することが重要になります。今回の入稿画像ではいずれも、この位置合わせ用のマークが小さく、作業員に見えなかったとのことです。以下の表に、PCBGOGO担当者の方に教わった、位置合わせマークのいい例と悪い例を例示します。UV印刷をされる方はご参考にしてください。

なお、この印刷ズレに関してはPCBGOGO担当者の方も認識されており、今後印刷ズレを防止するために検査工程を充実させるとのことです。今後、この印刷ズレについては大きく改善していくことが見込まれそうです。

まとめ

本記事では、PCBGOGOさんのUV印刷サービスを利用した、試作基板の配線塗分けを試行し、完成した基板をレビューしました。

以下、今回製作した基板について特徴を表にまとめます。

| 項目 | UV印刷なし | UV印刷: 方法1 | UV印刷: 方法2 |

|---|---|---|---|

| 基板サイズ | 50mm * 25mm | 50mm * 25mm | 50mm * 25mm |

| レジスト色 | 白 | 白 | 白 |

| シルク色 | 黒 | 黒 | 黒 |

| 画像データ印刷層 | - | レジスト層 | レジスト層 |

| 画像データ作成方法 | - | SVGを直接編集 | PNGに変換してから編集 |

| 画像データ作成時間 | 0分 | 1~2時間/片面 | 10~15分/片面 |

| 配線の見やすさ | △ | ◎ | ○ |

| 全体的な仕上がり | ◎ | ◎ | ○ |

また、UV印刷を用いて基板パターンを描く際の注意点を以下にまとめます。UV印刷を用いて配線パターンを書き込む際のご参考になれば幸いです。

- Cu層をSVG画像にエクスポートし、その画像を編集することでUV印刷画像を作成する。

→ PCBエディタからPCBGOGOのUV印刷入稿用データを作成する方法 - シルク文字のぼやけを防止するために、重要なシルクパターンを描く場所にはUV印刷をしないように配置を工夫する。

- PNGで入稿する場合 (補足記事の方法2を用いる場合)、不用意に着色しない。できるだけ下地のレジスト色を生かした配色にし、レジスト色にする部分は透過画像にすることで指定する。

- 位置合わせマークは、印刷作業時に位置合わせを行いやすくするため大きくはっきりと示す。

謝辞

前回に引き続き、PCBGOGO マーケティング担当の 葉偉強 様には、お声がけから基板製造、記事執筆に至るまでの過程において、色々と気にかけていただきました。

特に今回は、サービスを開始したばかりのUV印刷に対し比較的高い精度を要求することになった上、非常に細かい注文をつけた上に作り直しまでしていただくことになり、非常にお手数をお掛けしました。また、UV印刷の入稿方法や仕上がりに関して、多くの質問や確認を依頼しましたが、そちらに対しても快く対応いただけました。

このように、葉様をはじめ、PCBGOGOの皆様に快く協力いただいたことで基板完成と記事執筆までこぎつけることができました。ご対応いただいたPCBGOGOの皆様に、この場をお借りして深く感謝申し上げます。

最後に

現在PCBgogoでは、新規ユーザーへの特典として、$1でプリント基板試作&送料無料になるキャンペーンを開催中です。 以下のリンク先よりアクセスいただくことでキャンペーンに参加できる、とのことです。

https://www.pcbgogo.jp/promo/4558D1

(記事冒頭でも上記のアドレスへのリンクを記載しています)

開催期間は特に設けられていませんが、アカウントを新規作成した際の初回発注時に利用できます。利用される際の注意点もリンク先にまとめられていますので、ご一読のうえぜひご利用ください。

投稿者の人気記事

-

4558D

さんが

2024/08/05

に

編集

をしました。

(メッセージ: 初版)

-

4558D

さんが

2024/08/06

に

編集

をしました。

(メッセージ: 文章の修正など)

-

4558D

さんが

2024/08/07

に

編集

をしました。

(メッセージ: 位置合わせマーク例の画像を追加)

-

4558D

さんが

2024/08/08

に

編集

をしました。

-

4558D

さんが

2024/08/09

に

編集

をしました。

ログインしてコメントを投稿する